Mientras el punzón aplica la presión en el fondo del vaso, la lámina entre el fondo y la pared del mismo se estira considerablemente. Durante el embutido de la chapa, la silueta exterior de la misma disminuye en diámetro y la zona cercana a esta silueta tiende a incrementar su espesor como consecuencia de las fuerzas de compresión que se generan durante el proceso en esta zona (tendencia a aparecer arrugas por pandeo, fenómeno que evita el pisador).

La variación de espesor del material está directamente relacionada con el flujo del mismo. En un vaso con fondo plano, la variación de espesor en el fondo es mínima siendo el esfuerzo generado en esta zona mínimo y la deformación permanente inexistente. En un vaso cuyo fondo fuese esférico, el esfuerzo aplicado a esta zona si que provoca una disminución de espesor del fondo asociada a las tensiones generadas en dicha lámina.

La dimensión y geometría de la chapa inicial se debe calcular en función del diseño de la pieza final a embutir por lo cual la idea de partida general es que la superficie de chapa inicial corresponderá al desarrollo de la pieza final embutida. Esto no es cierto al 100% ya que no se considerarían las deformaciones del material.

Generalmente tras el embutido se procede al recorte y eliminación de orillas o "cejas" (rebordes), por lo que es muy importante considerar en el cálculo de la chapa inicial la necesidad de material suplementario en las zonas de la pieza a recortar.

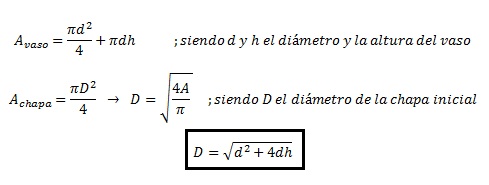

El área de la chapa inicial en el caso del vaso cilíndrico será igual a la suma de las áreas de los elementos geométricos que forman el vaso (círculo del fondo y cilindro de las paredes laterales), por lo tanto:

En el caso de embutido básico de un vaso cilíndrico, la tasa límite del embutido (m) es la proporción d/D que permite embutir la pieza sin ocasionar rotura en el material. La tasa de embutido va a depender de factores como espesor y tipo de material, geometría del punzón y la matriz así como los acabados de estos, lubricación empleada, tipo de pisador, velocidad del proceso.

El número de pasos de reembutido que se tendrán que emplear en un proceso de embutición profunda estará determiendo por la relación existente entre la altura y el diámetro de la pieza a embutir (h/d) así como por el valor del radio del hombro del punzón (rp) que, por regla general, debe ser como mínimo 84 veces el espesor de la chapa.

La tasa de reembutido es la proporción di/Di (mi) existente en los sucesivos pasos de embutido que va a sufrir la pieza hasta conformarla según su forma final embutida.

Comentarios

Publicar un comentario